| 产地 | 山东济宁 |

|---|---|

| 产品别名 | 锚索切断机 |

| 产品用途 | 钢筋切断 |

| 调直电机功率 | 3kw |

| 调直钢筋直径 | 15.24~32MM |

| 额定电压 | 380V |

| 额定转速 | 40 |

| 钢筋调直线速度 | 0.1mm可调 |

| 剪切电机功率 | 3kw |

| 认证 | ccc |

| 适用范围 | 通用 |

| 售后服务 | 一年保修 |

| 用途 | 矿用裁剪设备 |

| 整机重量 | 1000Kg |

| 种类 | 切断机 |

| 执行质量标准 | 国标 |

| 适用行业 | 通用 |

| 品牌 | 中旺 |

| 型号 | ZW-MSQD |

一、概述

全自动锚索剪切机,以电、气为动力,在PLC控制下自动实现成卷锚索的释放、定尺、定量、切断等功能。实现了成品锚索的连续生产。显著提高了生产效率、减少了工作人员数量,减轻职工劳动强度,提高了生产作业的效率及安全性。

二、结构特点

1.设备由锚索释放架、锚索牵引驱动机构、剪切机构(剪切装置动力为电动机)、空气压缩机、PLC电控系统等组成。

牵引驱动机由电机、减速器和摩擦轮等构成,摩擦力大,不会伤害锚索表面,使用液压马达驱动具有启停灵敏、位置准确、体积小、传递功率大的特点。

2.剪切机构由气缸和剪刃构成,具有剪切力大、锚索不散头的特点。

3.电控系统采用触摸屏控制,锚索长度、数量等均可方便的设置。

三、用途

多功能锚索加工机(也叫全自动锚索切割机) ,

可 以 用 于 矿 用 直 径15.24~32MM、长度 3~12米纲绞线的切割。

本设备采用新型全数字控制技术,由可编程序控制器(PLC)

和触摸屏控制,可以实现自动送料、自动切割、自动卸料并计数,

同时显示预设、已切割的数量及历史切割数量。

本设备具 有自动卸料功能,可自动将 切割的锚索线推落、堆

码。

本设备设计了送料导向口,穿线更加简单方便。

本设备具 有锯片磨损自动检测装置, 如果锯片磨损严重,则

设备停止运行并报警。

本设备走 料速度快,不间断连续送料 。具有手动、自动等多

种工作方式控制。

本设备无 需培训,单人即可操作,能 大大提高工作效率和减

轻工人的劳动 强度, 改善工作环境,增加了 安全保障系数,同时

极大地降低使用单位成本。

四、主要参数

l 装机功率: 3kw

l 运行速度: 0.1m/s(可调)

l 工作压力: 0.4-0.8MPa

l 驱动装置单位扭矩: 60 N.m

l 操作方式: 手动/自动

l 设备总重量: 1000Kg

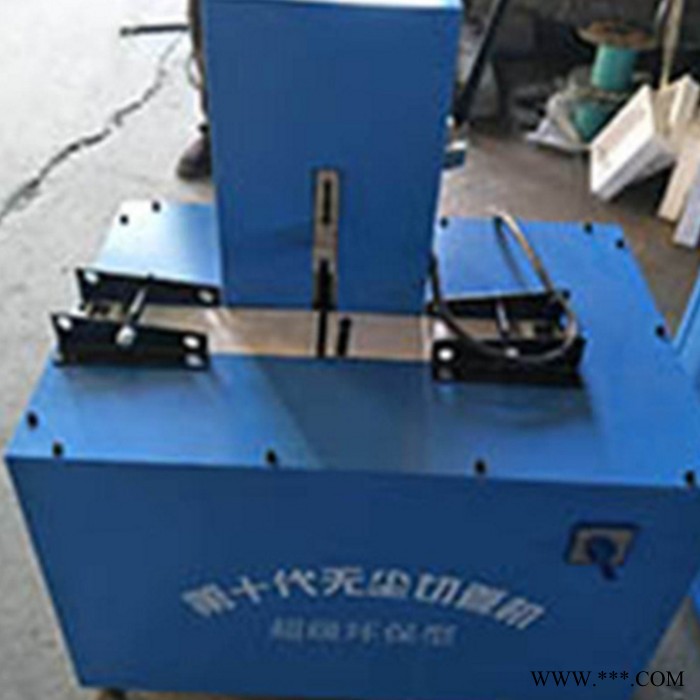

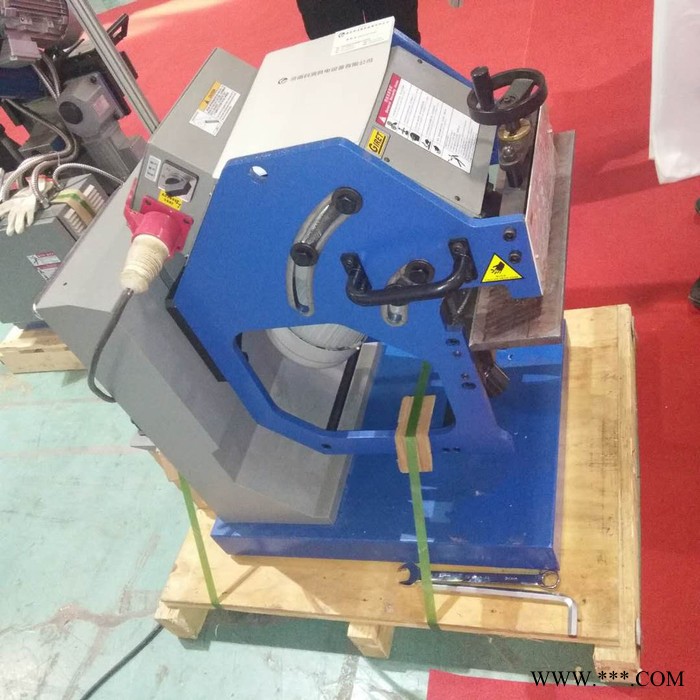

设备示意图

五、安装使用与维护

(一)设备的安装调试

1.安装要求

设备应安装于厂房内,具备足够的面积,成卷锚索的放置应与主机保持3米以上的距离。主机、转盘宜采用底脚螺栓固定。

2.调试前的检查

(1)管路、线缆的连接:检查各管路连接的正确性,保证各管接头已紧固。检查各处控制线缆的连接可靠,保证接线正确;

(2)检查润滑点油位,保证油质和注油量符合要求;

(3)试启动泵站电机,保证转向正确。

3.设备的调试

调试前的各项检查完成以后,如果一切符合要求方可调试设备。

(1)空载运行:调试时首先采用手动控制,将转换开关拨动至“手动”状态下,但必须通过PLC触摸屏上的触摸开关调试,不允许直接按动电控箱上的按钮,直接按动电控箱上的按钮各种行程保护将不起作用。按压触摸屏上的各个按钮,观察相应的动作以及各个行程开关的反应。一切正常后方可试加工。

(2)试切:人工将锚索端头引入驱动装置内,使用调整转轮,将上下两牵引装置调整至刚好将锚索压紧状态(注意:不要压紧过度,以免电机过载),在PLC触摸屏上设置好锚索的各个参数,点动“自动运行”,系统将自动完成锚索的牵引、切断等工作。

(3)参数测量与调整方法:根锚索切断后,点动“暂停”按钮。用卡尺、钢卷尺测量成品锚索长度;锚索数量设置、测量误差修正可直接在PLC触摸屏上直接修改。

各项参数符合要求后,点动“自动运行”,系统便开始了正常的生产。直至整卷锚索加工完成。

(二)系统的维护

设备日常保养很重要,如果只使用而不注意维护保养,就容易发生故障。因此,保养好设备才能使设备处于良好的工作状态,并且还能延长设备的使用寿命。

1、冬季室内温未达到25℃时,不准开始顺序动作,夏季温高于60℃时,要注意系统的工作状况,并通知维修人员进行处理。

2、停机四小时以上的设备,应先使泵空载运转五分钟,再起动执行机构工作。

3、不准任意调整电控系统的互锁装置、损坏或任意移动各限位挡块的位置。

4、各种液压元件未经主管部门同意,任何人不准私自调节或拆换。

5、当系统出现故障时,不准擅自乱动,应立即通知维修部门分析原因并排除。

6、定期对主机滑动部位、系统的元件、辅件进行检查。

六、常见故障排除

1、换向阀

| 故障 | 原 因 | 排除方法 |

| 操 纵 阀 不 能 动 作 | 阀被堵塞 | 拆开清洗 |

| 阀体变形 | 重新安装,使螺钉压紧力均匀 | |

| 弹簧折断(有中位的阀) | 更换弹簧 | |

|

操纵压力不够(电气阀) |

操纵压力必须大于0.2MPa。中间位置卸荷式,请在回路设置单向阀以产生备压 | |

| 电 磁 阀 线 圈 烧 坏 | 电磁铁损坏 | 更换电磁铁 |

| 电压太低 | 调整电压在额定电压的10%以内 | |

| 换向压力超过规定 | 降低压力 | |

| 换向流量超过规定 | 换通径更大的阀 | |

| 回气孔有背压 | 检查背压是否在规定范围之内 | |

|

粉尘阻滞阀运动 |

拆卸清洗 | |

|

压力 不稳定 | 主阀动作不良 | 参照上面的方法 |

| 锥阀座不稳定 | 调换,检查气体有水及系统是否漏气 | |

| 锥阀异常磨损 | 修理锥阀 |

2、单向阀

| 故障 | 原 因 | 排除方法 |

|

发生异常声音 | 流量超过允许值 | 加大阀的通径 |

| 和别的阀发生共振 | 改变弹簧的强弱 | |

| 在卸压单向阀中,没有卸压装置 | 安装卸压装置 |

3、溢流阀

| 故障 | 原 因 | 排除方法 |

|

压力太高或太低 | 弹簧太软或调节不当 | 更换弹簧或重新调节 |

| 压力表不准 | 检查压力表是否正确 | |

| 锥阀与锥阀座接触不良 | 修理或更换 | |

| 主动阀动作不良 | 检查主阀小孔是否堵塞 | |

|

| 锥阀座与主阀座损伤或有脏物 | 清洗或更换阀座 |

|

压力表跳动 或声音异常 | 主阀动作不良 | 清洗或更换阀 |

| 锥阀异常磨损 | 换锥阀 | |

| 在出口油路上有空气 | 放出空气 | |

| 流量超过允许值 | 换大通径阀 | |

| 和其它阀产生共振 | 略加改变阀的调定压力 | |

| 回油不合适 | 排除回油阻力 |

4、压力继电器

| 故障 | 原 因 | 排除方法 |

|

压力太高或太低 | 弹簧太软或调节不当 | 更换弹簧或重新调节 |

| 压力表不准 | 检查压力表是否正确 | |

| 锥阀与锥阀座接触不良 | 修理或更换 | |

| 主动阀动作不良 | 检查主阀小孔是否堵塞 | |

| 锥阀座与主阀座损伤或有脏物 | 清洗或更换阀座 | |

| 开关不动作 | 检查常开点或常闭点是否接错 |

|

5、气缸

| 故障 | 原 因 | 排除方法 |

|

外泄漏 | 密封件老化或损坏 | 更换密封件 |

| 活塞杆有硬伤 | 更换或修复活塞杆 | |

| 四杆拉力部均匀 | 重新紧固拉杆 | |

|

内泄漏 | 活塞密封圈损坏或老化 | 更换密封圈 |

| 油缸内筒损伤 | 清洗过滤器严重拄伤,应更换缸筒 | |

|

气缸输出动力不足 | 内外泄漏严重 | 按内外泄漏处理 |

| 工作压力低 | 按要求调整压力 | |

| 负载力与缸径选择不当气缸 | 重心设计计算缸径 | |

| 气缸及负载连接安装不正确 | 重新调整,正确安装 |

七、运输与存储

1.本装置在运输过程中应有防止雨雪侵袭的措施。

2.本装置应存放在空气流通无滴水和液体侵蚀、空气相对湿度不大于96%、温度不高于40℃及不低于-20℃的仓库中。

3.在存放本系统的周围环境中,不应含有损害金属和其绝缘的腐蚀性气体。